考え方

現在ブリヂストンの製品に使用されている資源は、循環活用されている再生資源、新規に投入する再生可能資源、非再生資源(枯渇資源)の3つに分類されます。ブリヂストンでは2050年を見据えた環境長期目標である100%サステナブルマテリアル化に向け、原材料使用量の削減に加えて、資源の再利用やリサイクルされた原材料、再生可能資源由来の原材料の利用も推進しています。

リトレッドタイヤ

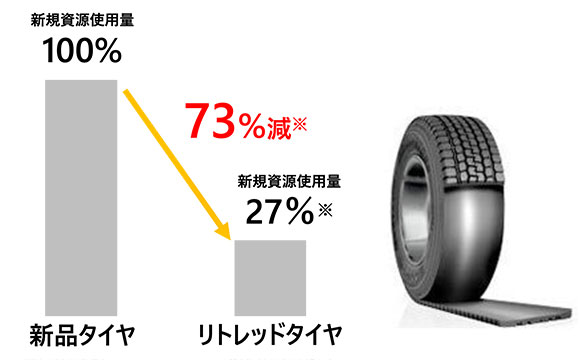

ブリヂストンでは、お客様が使用されたタイヤのすり減った表面(トレッド)部分を貼り替え、再び使用可能となったタイヤをお届けするリトレッドソリューションをグローバルで展開しています。リトレッドタイヤは、原材料使用量の削減による資源生産性の向上や、CO2排出量の削減に貢献します。お客様に当社のタイヤを3回使用いただく前提で、新品タイヤを3本使用した場合と、新品低燃費タイヤ1本を2回リトレッドして使用した場合を比較すると、リトレッドでは、お客様の使用段階を除くライフサイクル全体での使用原材料量及びCO2排出量を半減できます。グループ独自の技術に基づく複数回のリトレッドと、「断トツ商品」、適切なメンテナンスを組み合わせたソリューションの提供により、ブリヂストンはタイヤの資産価値を最大限に活用するとともに、お客様の安全性、コスト効率、生産性、環境性といった社会価値・顧客価値を提供していきます。

すり減ったタイヤのトレッドゴム(路面と接する部分)を貼り替えて、使用済タイヤを再利用するリトレッドタイヤは、新品タイヤに比べて、原材料使用量が3分の1未満になるだけでなく、トレッドゴム以外の部材(台タイヤ)を再利用できるため、廃タイヤの削減にも大きく貢献します。廃棄されるタイヤを減らすことで、社会における廃棄物の削減に寄与しています。

※「タイヤのLCCO2算定ガイドライン Ver.3.0.1」(2021年12月一般社団法人日本自動車タイヤ協会)をもとに、トラック・バス用タイヤ(275/80R22.5、汎用タイヤ)にて試算した数値です。

航空機用タイヤのリトレッド

ブリヂストンは、航空機用タイヤのリトレッドを1955年より展開しています。今日では、世界5カ所のリトレッド工場を拠点に、全世界のお客様に「環境性・安全性・経済性」に優れた商品・サービスを提供しています。

航空機用タイヤは航空機メーカーの厳しい要求性能を満たし、リトレッドされることを前提に設計されています。離着陸時の摩耗によって溝がなくなった時点でタイヤは返却され、ブリヂストンの各リトレッド工場でリトレッドを実施します。機種にもよりますが、主輪用バイアスタイヤの場合は約200回程度、主輪用ラジアルタイヤの場合は約350回程度の離着陸で摩耗し、リトレッドされます。一般的にバイアスタイヤはリトレッドを最大6回、ラジアルタイヤはリトレッドを最大で3回繰り返すので、いずれの場合も1本のタイヤにつき、新品時と合わせて合計で最大約1,400回の離着陸が可能です。

返却されたタイヤはリトレッド工程で何段階もの検査を行い、最終検査で非破壊検査に合格したタイヤだけが出荷されます。このようにリトレッドされたタイヤは、新品タイヤと同等の性能と安全基準を満たした商品として再びお客様に提供されます。

鉱山用タイヤの補修

鉱山はタイヤにとって最も過酷な使用環境の一つです。鉱山では260トンの超大型ダンプトラックが370トンの鉱石を運びます。 最大600トンを6本のタイヤが支えるため、1本のタイヤで100トンもの荷重を支えます。そこで使われる鉱山用のタイヤは、最も大きいもので直径約4m、重さ約5トンにもなります。通常、鉱山での使用による摩耗によってタイヤの溝がすり減り、それ以上使用できなくなった時点でタイヤは廃棄されます。また、走行中に尖った石や障害物を踏みつけてタイヤが故障してしまった場合は、溝が残っていてもそれ以上は使用できないため、その時点で廃棄され、結果として、大きな資源の無駄が生じていました。

ブリヂストンは、故障した鉱山用タイヤを補修し、再び使用可能にすることで、タイヤの寿命を延ばし、タイヤの消費量の削減や省資源化に貢献しています。Bridgestone Mining Solutions Australia(BMSA)では、1999年より鉱山用タイヤの補修サービスをオーストラリア全土のお客様に展開してきました。ブリヂストンは、修理後のタイヤの安全性・品質・耐久性確保を最高レベルで実現し、お客様に提供しています。

BMSAはオーストラリア全土に6つの補修用拠点を有しています。これらの拠点を合わせると、最大で年間約5,000本ものタイヤの補修が可能です。加えて、BMSAの各支店においては、遠隔地のお客様に向けて、現地出張の上で検査、見積もり、輸送の支援など、タイヤの補修に必要な手配を行うことができます。

高い耐久性能で長寿命を実現

貨物や人を運ぶトラックやバスは経済の原動力であり、ブリヂストンでは、トラック・バス用タイヤ向けの新技術の開発を続けています。ほぼ全ての商用用途に応じた豊富な製品ラインアップを有し、高速道路や都市、路上やオフロード、冬季などの運転条件において、安全性、信頼性、経済性の高いタイヤを提供します。

トラック・バス用タイヤM800シリーズは、優れたケース耐久性を確保し、2回リトレッドができるよう設計されています※。

※ 対象サイズ:11R22.5 14PR/16PR、275/80R22.5。台タイヤやタイヤ使用・管理の状況などによってはリトレッドできない場合があります。

EVERTIRE INITIATIVE

ブリヂストンは、使い終わったタイヤを「廃タイヤ」や「エンドオブライフタイヤ」としてではなく、ゴムや原材料に戻し“EVER”な(常に・ずっと・永遠に続く)タイヤとして循環させていく、タイヤがタイヤに生まれ変わる未来に向けた活動「EVERTIRE INITIATIVE」を2022年にスタートしました。この「EVERTIRE INITIATIVE」のもと、使い終わったタイヤがタイヤの原材料として再生され循環する社会の実現を目指して、パートナーの皆様と共にリサイクル事業の取り組みを拡大・加速していきます。

詳細はこちらのページをご覧ください。

使用済タイヤからの化学品製造技術の開発

使用済タイヤの精密熱分解によるケミカルリサイクル技術

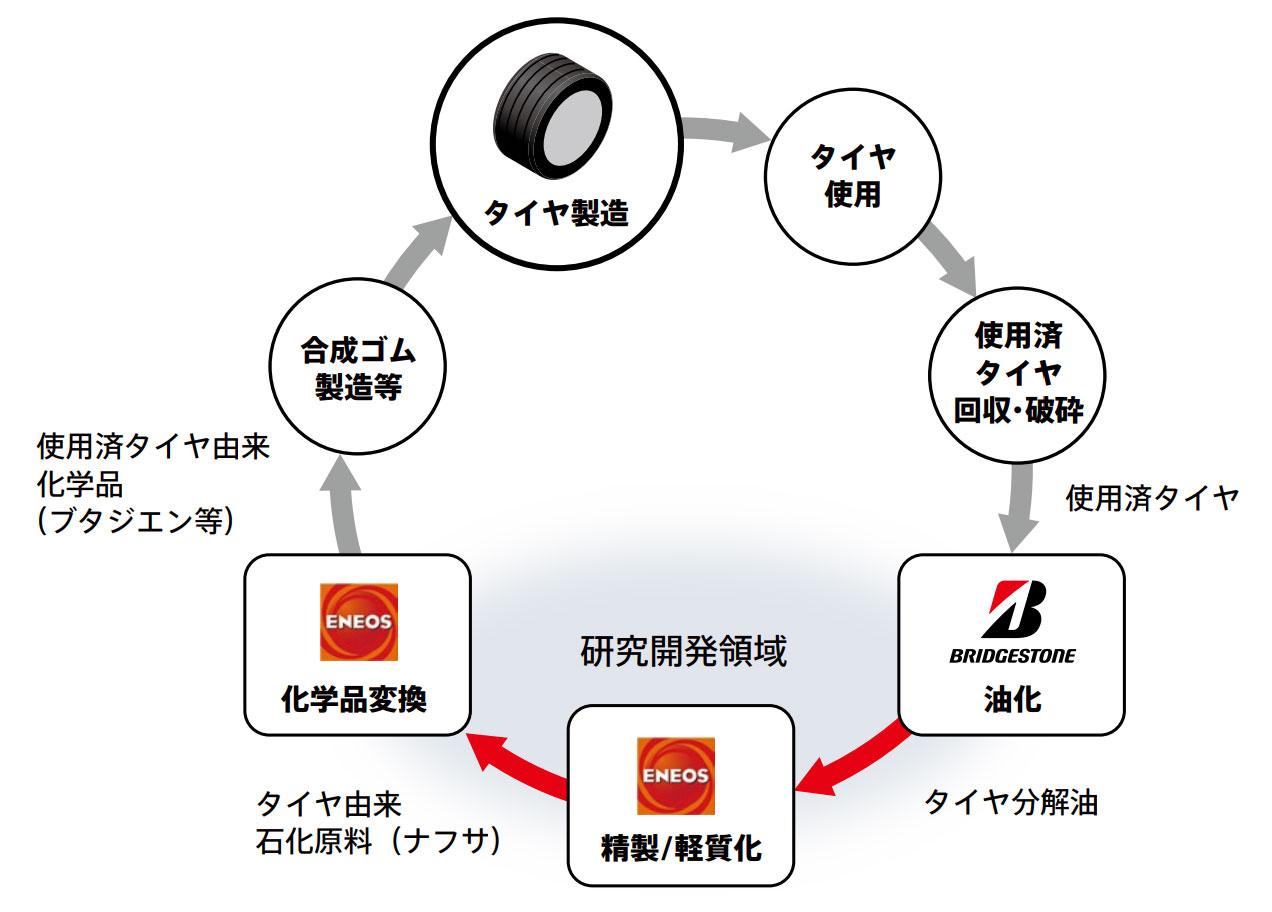

日本で進めているリサイクル事業の一例として、当社はENEOS株式会社(以下、「ENEOS」)と使用済タイヤの精密熱分解によるケミカルリサイクル技術の社会実装に向けた共同プロジェクトを開始しました。現在、タイヤの主な材料の一つとして石油由来の合成ゴムが使用されています。また、使用済タイヤの多くは燃料として有効利用されていますが、その際に伴うCO2排出を抑えるため、タイヤを燃焼させるのではなく、CO2排出の少ないプロセスで循環させていくことも重要な要素になってきています。

本プロジェクトでは、使用済タイヤを精密熱分解して得られる分解油をリサイクルオイル(ナフサ等)化し、このオイルから合成ゴムの素原料であるブタジエンなどの化学品を高収率に製造するケミカルリサイクル技術の社会実装に向けた実証実験を行います。2030年までに量産を想定した大規模実証試験を実施し、その後、早期の事業化を進めていきます。当社がタイヤ・ゴム事業を通じて培ってきた高機能ゴムなどの高分子素材の設計技術と、ENEOSが有する原油精製技術や基礎化学品製造に関する基盤技術を最大限融合させ、タイヤ・ゴム産業及び石油・石油化学産業のバリューチェーンにおけるさらなる資源循環性の向上やCO2排出量の削減に取り組みます。

使用済タイヤの精密熱分解パイロット実証プラントの建設

ブリヂストンは、タイヤ水平リサイクルの社会実装に向けて、関工場(岐阜県関市)敷地内に使用済タイヤの精密熱分解パイロット実証プラントを建設する予定です。当プラントは2027年中の稼働開始を予定しています。使用済タイヤを精密熱分解して分解油や再生カーボンブラックを回収し、タイヤ原材料として再利用するケミカルリサイクル技術の社会実装に向けて、今回建設するパイロット実証プラントでは、精密熱分解プロセスの確立及び最適化に関する技術実証を行います。

本パイロット実証プラントは、2023年にBridgestone Innovation Park(BIP、東京都小平市)に導入した実証機で得た精密熱分解の基盤技術を実装しており、安定した連続運転に必要なプロセス設計や品質管理などの知見を獲得して、分解油や再生カーボンブラックなどの量産を想定したスケールアップ技術の確立を目指します。また、技術開発の取り組みと併せて、プラント操業のノウハウ構築やケミカルリサイクル実現を支える人財の育成も推進します。

使用済タイヤを低温分解してイソプレンを高収率で製造するケミカルリサイクル技術

ブリヂストンは、国立研究開発法人産業技術総合研究所、国立大学法人東北大学、委託パートナーであるENEOS、日揮ホールディングス株式会社と共に、使用済タイヤを低温で分解し、合成ゴム原料であるイソプレン等を高収率で製造するケミカルリサイクル技術の共同開発も進めています。ブリヂストンは、業界をリードする企業や学術機関の知見や技術を結集し、持続可能な社会の実現に貢献する革新的なリサイクル技術の開発と、2035年の社会実装に向けた実証実験に取り組んでいます。

使用済タイヤの精密熱分解によるケミカルリサイクル技術と使用済みタイヤを低温分解しイソプレンを高収率で製造するケミカルリサイクル技術の2つのプロジェクトは、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の「グリーンイノベーション基金事業※/CO2等を用いたプラスチック原料製造技術開発」に採択され、事業規模337.4億円、資金額230.3億円で研究、実証実験、共同研究などが支援されます。

- ※日本政府が掲げる「2050年までに温室効果ガスの排出を全体としてゼロにする」という目標の達成に向けて、エネルギー・産業部門の構造転換や大胆な投資によるイノベーションの加速を目指して、経済産業省により設置された制度で、この目標に経営課題として取り組む企業などに対して、10年間、研究開発・実証から社会実装までを継続して支援するもの。

使用済タイヤ等からカーボンブラックを生成する共同プロジェクト

東海カーボン株式会社、株式会社ブリヂストン、国立大学法人九州大学、国立大学法人岡山大学は、使用済タイヤ等のゴムを含む高分子製品から取り出された再生カーボンブラック(recovered Carbon Black、以下、「rCB」)を二次処理し、石油・石炭由来の新品カーボンブラック(virgin Carbon Black、以下、「vCB」)並のゴム補強性※1を持つカーボンブラック(eco Carbon Black、以下、「eCBTM」※2)を生成するための技術開発プロジェクトを開始しました。

既に、使用済タイヤ等のゴムを含む高分子製品を熱分解し、rCBを回収、再利用する取り組みは行われていますが、rCBには多くの不純物が含まれていることなどから、タイヤへの活用には、vCBと比較してゴム補強性の面で課題を抱えています。また、使用済タイヤの多くはサーマルリカバリー(熱回収)により燃料として有効利用されていますが、その際にCO2排出を伴います。自動車・交通需要の増加に伴い、タイヤの需要が今後も伸長していく環境下において、その原材料であるvCBのリサイクルを可能とすることで資源循環の向上を目指します。

- ※1カーボンブラックは、炭素からできた原材料で、ゴムや樹脂などの材料を補強、強化する添加剤として使用されています。車両を支え、エンジンの力を路面に伝える役割を担うタイヤに使われるゴムには非常に大きな力がかかるため、高いゴム補強性を持つカーボンブラックが求められます。

- ※2「eCB」は、東海カーボンより商標登録出願中です。

使用済タイヤのリサイクル技術開発へ向けたパートナーシップ

ブリヂストンは二酸化炭素をエネルギーや化学品に転換する独自の技術を有するLanzaTech NZ, Inc.(ランザテック エヌジー インク、以下LanzaTech)とのパートナーシップによる共創を通じて、使用済タイヤをリサイクルして原材料に「戻す」新たなビジネスモデルの構築を進め、再生資源の普及を促進していきます。

LanzaTechの持つ炭素回収及びガス発酵技術を用いて、使用済タイヤからエタノールなどの化学品を製造し、包装用の樹脂(PET※)やポリエステル糸、洗濯洗剤など日用品に使用される界面活性剤などの原材料として再利用することに取り組みます。さらには、使用済タイヤから、タイヤの材料の一つである合成ゴムの素原料となるブタジエンを製造するため、独自の微生物を用いた発酵技術の開発に向けて共同で探索を進めます。

LanzaTechとの共創による、使用済タイヤを再生資源として新たな原材料へリサイクルし、再利用する資源循環システムの構築を通じて、カーボンニュートラル化、サーキュラーエコノミーの実現に向けた取り組みを加速し、持続可能な社会の実現に貢献していきます。

- ※「ポリエチレンテレフタレート("POLY ETHYLENE TEREPHTHALATE"、その頭文字をとって「PET(ペット)」)」と呼ばれる樹脂。ペットボトルを中心に食品用の容器や、合成繊維としてフリースなどに使用されており、耐熱性や耐寒性、強度に優れ、透明度が高いといった特性を持つ。

プロジェクトの詳細はこちらのページをご覧ください。

再生カーボンブラックの活用

ブリヂストンとミシュランは、2022年に開催されたSmithers Recovered Carbon Black Conference(スミサーズ・リカヴァード・カーボンブラック・カンファレンス)にてタイヤ業界の持続可能性の推進に関する方針書を共同で発表しました。方針書ではタイヤにおける再生カーボンブラックの利用拡大と、よりサステナブルなこの原材料の環境面での利点に焦点を当て、再生カーボンブラック活用の進化と供給拡大に向けて、タイヤメーカー各社、カーボンブラックのサプライヤー、及び、熱分解処理のパートナー、再生資源への還元技術を持つスタートアップ企業など、様々なステークホルダーが連携し、取り組みを加速する必要があることを訴求しました。また当社とミシュラングループは、2023年11月に、共同でタイヤ業界における回収カーボンブラックの使用拡大に関する取り組みの結果を共有するホワイトペーパーを公開しました。

その他の取り組み事例

ブリヂストンのパンクしない次世代タイヤ「AirFree®(エアフリー)」

「AirFree®」は、空気充填が要らないブリヂストンの次世代タイヤです。空気の代わりに側面の青色スポークで荷重を支えており、薄暮時の視認性を最大化することによる”安心安全”や、パンクなどの空気圧に起因する故障も発生しないことによる”移動を止めない”といった特徴があります。また、リトレッドやリサイクルなどを行うことで”サステナビリティ”にも貢献します。

2024年、ブリヂストンはAirFreeの実用化に向けた実証実験を同年3月にBridgestone Innovation Parkがある東京都小平市近郊の公道で開始しました。将来に向けては、地域の移動に不可欠な「グリーンスローモビリティ」を装着先の一つとして、高齢化や過疎化、労働力不足といった課題に直面する地域社会を足元から支えることに挑戦していきます。

その第一歩として、2025年1月に滋賀県東近江市と、2月に富山県富山市とグリーンスローモビリティ運行事業の共創に向けた連携協定を締結しました。今後も様々な地方自治体との共創を加速させることで、AirFreeの新たな価値創造に向けた事業化検討と技術開発を進めていきます。詳細はニュースリリース![]() をご覧ください。

をご覧ください。

アルミスクラップの100%リサイクル・再利用

アルミスクラップのリサイクルも、固形廃棄物を再利用する主な取り組みの一つです。タイ・チョンブリにあるタイヤ金型工場では、アルミ合金製造会社と協力してアルミスクラップを100%リサイクルし、再生アルミの地金とした後、タイヤの金型として再利用する取り組みを開始しました。

日本初となる給水給湯樹脂配管の水平リサイクル

ブリヂストンは、積水ハウスの住宅で使用する給水給湯樹脂配管について、新築施工時に排出される端材を同製品部材に水平リサイクル(クローズドループリサイクル)※1する共創を開始しました。両社は、双方のビジョンに共通する持続可能な社会の実現に向けて、給水給湯樹脂配管のリサイクルについて検討を進めています。

今回の共創では、両社の強みを活かして、積水ハウスが回収したブリヂストン製ポリブテンパイプを再生材メーカーでリサイクルペレット化してブリヂストンに還元し、給水給湯樹脂配管の製造に使用します。これにより積水ハウスの新築施工時に排出されるブリヂストン製給水給湯樹脂配管端材の70%超※2がクローズドループリサイクルされるようになりました。なお、他の用途にリサイクルされる端材を含むと全体でほぼ100%※2がマテリアルリサイクルされることになります。

- ※1使用済み製品を素材として、同じ製品を新たに作ること。生産者が自らの製品をリサイクルすること。

- ※2比率は素材重量比。