気になる仕事内容は?

入社後はタイヤ製造工程のいずれかに配属となります。

機械やタイヤのセッティング、タイヤの移動や運搬、整列を行います。

タイヤはこのように様々な部材で構成されています。

各部材を以下の各工程で製造し、成型工程で組み立てます。

-

01.精練工程

タイヤの原材料となる天然ゴムや合成ゴム、カーボンブラックなどの各種配合薬品を大型のミキサーで均一に練り合わせ、ロールに通してシート状の配合ゴムをつくる工程です。出来上がった配合ゴムは、各材料工程で使用されます。

-

02.トレッド押出工程

タイヤが直接路面に触れるトレッドと呼ばれる部材などを作る工程です。熱を加えて柔らかくした配合ゴムを、押出機で帯状に押し出し、冷却を行った後、タイヤ1本ずつの長さに裁断します。

-

03.コード/カレンダー工程

ナイロン、ポリエステルなどの原糸を撚り合わせてコードを作り、それをすだれ状に織り上げます。そこに接着材を付けた後、強度をあげる処理を行い、コードの両面にゴムを圧着して、タイヤの骨格部分となるプライと呼ばれる部材を作ります。

-

04.スチールベルト工程

原糸に撚りを加えたタイヤコードをすだれ状に織り上げ、両面にゴムを圧着させ、タイヤの骨格を補強するスチールベルトと呼ばれる部材を作ります。

-

05.裁断工程

生産するタイヤに合わせ、各部材を一定の幅・角度に裁断します。

-

06.ビード工程

ビードワイヤーと呼ばれる鋼鉄線をゴムで包んで押し出したのち、所定の直径・太さに巻き取り、ビードと呼ばれるタイヤとホイールの接合部分の部材を作ります。

-

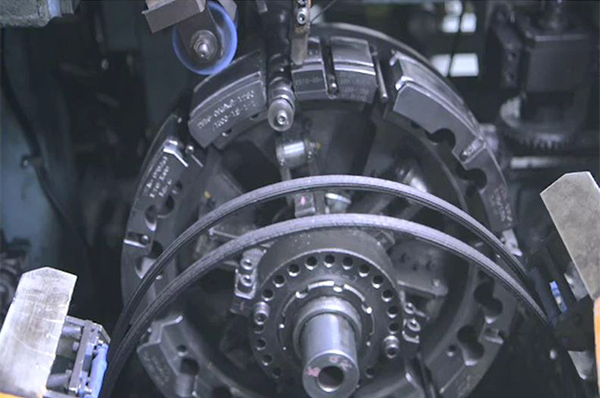

07.成型工程

材料工程で作られた各種部材(トレッド、プライ、スチールベルト、ビード)を、成型機を使って組立て、タイヤの原型(生タイヤ)を作ります。

-

08.加硫工程

生タイヤを金属の釜に入れ、一定時間熱と圧力を加えます。これにより、配合剤の中の硫黄とゴムが化学結合するとともに、各部材を接着させます。これでタイヤの完成です。

-

09.検査工程

完成したタイヤは1本1本検査員が検査をし、合格品のみが商品として市場に出されます。