近年、EC市場の拡大に伴って倉庫業におけるピッキングロボットの導入に注目が集まっています。

IT化が進む生活様式に比例してEC市場が拡大したことにより倉庫業の負荷は増大し続け、増大する需要に対し、現場では深刻な人手不足が問題となっています。その課題解決に大きく寄与するのが「ピッキングロボット」です。

本コラムでは、倉庫業における課題を解決するピッキングロボットの特徴や導入するメリットについて徹底的に解説いたします。

ピッキングロボットとは、倉庫や工場などの施設において、商品や部品などのピッキング作業を自動化するために用いられるロボットです。ピッキング作業は、商品を倉庫や工場から取り出す作業であり、従来は人手によって行われていましたが、ピッキングロボットの導入により作業効率の向上や人手不足の解消が期待されています。

ピッキングロボットは機能や役割に応じて5種類 に分類されます。それぞれについて詳しく見ていきましょう。

AGV(無人搬送ロボット:Automatic Guided Vehicle)は、床に設置されたレールや磁気テープなどの誘導線に沿って走行し、決められた場所まで荷物を運搬します。事前に設定された経路を走行するので、運搬作業者の負担を無くし搬送工程の自動化が可能です。

導入コストが比較的低い点がメリットで、固定化された動線内で効果を発揮します。

AMR(自律走行搬送ロボット:Autonomous Mobile Robot)は、カメラやセンサーなどで周囲の状況を認識することができるロボットです。走行ルートの決まっているAGVよりも柔軟性が高く、周囲の情報から自律的に最適な経路を判断できるため、流動的な保管方法や倉庫内のレイアウト変更にも対応できます。

さらに固定ロケーションだけでなく、フリーロケーションのピッキングにも活用されている点もポイントです。

GTP(棚搬送型ロボット:Goods to Person)は、商品を棚ごと搬送することでピッキング作業者を補助します。AGVやAMRでは荷物をロボットに載せる必要がありましたが、GTPは棚ごと荷物が来てくれるので、ピッキング作業者の移動を大幅に減らせるのがメリットです。

導入にあたってGTPが走行するスペースを確保する必要がありますが、作業者が商品を探すために倉庫内を歩き回る手間を省略できるため、作業効率の上昇につながります。

ケースピッキングロボットは、オリコンや段ボールなど商品の保管された箱ごとピッキングできるロボットです。出荷パレットやカゴ車への積み付けを自動で行い、安定した荷姿を作れるメリットがあります。また、自走機能が備わっているケースピッキングロボットもあり、自動倉庫を導入しにくい環境でもすぐに取り入れられます。

ピースピッキングロボットは、製品を個別でピッキングするために特化したロボットです。カメラやAI技術を駆使して様々な形状やサイズ、色を判別し、倉庫内の商品を効率的にピッキングします。商品の運搬を担当するAGV、AMRと組み合わせることでより効率的なピッキングが実現でき、倉庫内の人員削減にも繋がります。

近年ではソフトハンドロボットの開発により、人の手に近い作業が行えるようになってきました。そのため、従来のロボットよりも高い精度と柔軟性を発揮することで、より効果的な省人化を実現し、倉庫業界の人材不足解消に大きく貢献することが期待されています。

ここまでピッキングロボットの種類について見てきましたが、実際にどのような課題を解決できるのでしょうか。ここからは、ピッキングロボットを導入することで解決が期待される6つの課題について解説します。

ピッキングロボットにより解決される課題の一つが安全性です。

倉庫におけるリスクの代表例は、重量物によるケガや高所作業からの落下です。倉庫内作業中にヒヤリとする場面は多く、積み上げられた重量物が倒れ死亡事故が起きてしまったケースが実際に起きています。また、大きな事故でなくても、製品の形状によっては「赤チン災害」のような小さなケガをすることもあります。

赤チン災害レベルの小さなリスクから徹底的に撲滅していくのが現場の基本ですが、人材不足の中ではリスクアセスメント教育(※2)の余裕もなく中々定着も難しいのではないでしょうか。

ピッキングロボットであれば、人に代わって作業を行う省人化を実現するため、あらかじめケガのリスクを発生させることなく安全面の課題を解決してくれます。

(※1)参照:まんがでわかる 人や重量物の運搬作業の基本|厚生労働省

https://www.mhlw.go.jp/content/11300000/000957787.pdf

ピッキングロボットによる作業の自動化は省人化を果たすため、倉庫業界における人手不足問題にも対応できます。

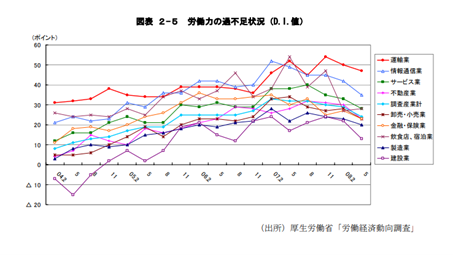

倉庫業界36社が参加した国土交通省による「物流施設における労働力調査」では、倉庫業が属する運輸業は他の産業と比べて人手不足が顕著であり、労働力不足を表す D.I.値(「労働力不足割合(%)」-「労働力過剰割合(%)」)が31ポイントから47ポイントと非常に高いと報告されています。

画像出典:https://www.mlit.go.jp/common/000043954.pdf

例えば、人手不足によって作業者一人一人の負荷が増えると、本来ならしっかりと時間を使って行うべき新人教育も十分に行えなくなる可能性があります。未熟な作業員は作業効率の低下に加え、安全面でも品質面でも事故を招きやすくなります。

ピッキング作業をロボットに任せれば、業務負荷が低減することで直接人手不足を解消し、人材育成の余裕も生まれ、従業員の定着率向上も期待できるでしょう。

ピッキングロボット導入により人為的なミスが抑制されるため、これまで以上の品質向上も可能になります。

品質事故は人が作業をする以上は決して避けられません。ソフト面の対策を充実させても、人に話しかけられたり、プライベートで心配事があったり、些細な要因で作業者の集中力は途切れ、品質事故の要因となります。

その点、ピッキングロボットは人間のように集中力で左右されることは一切なく、非常に高精度な作業を行います。

カメラで製品の画像を撮影し、AI(人工知能)が画像を解析、製品の形状や色、状態を認識します。RFIDリーダーで製品のICタグから情報を得ることも可能です。そして、製品の画像は蓄積されて画像認識の精度を向上させ、ICタグ情報の読み取りでトレーサビリティの向上も期待できます。

このようにピッキングロボットを運用していくことで、より効率的に品質向上を目指せるようになるはずです。

ピッキングロボットによりピッキング作業は自動化されるため、人間が作業するよりも効率の最適化が期待できます。

倉庫内で一番多い動作は「歩行」とも言われます。自動化されたピッキングロボットは最短の動線で運用されるため、作業者の移動時間を大幅に減らします。

当然、ピッキングロボットに休憩は必要なく、疲れによる作業効率の低下などもありません。さらにWMSなどの倉庫管理システムと連携することで在庫情報、棚情報、注文情報、作業優先度などを考慮しオペレーションを最適化することで、ピッキング作業の効率化を実現しています。

ピッキングロボットの導入により、労働環境の改善も期待できます。

一般的にピッキング作業は重労働であり、心身ともに大きな負荷がかかりやすい業務といえるでしょう。また、高齢や障がいのある作業者にとっても大変な労働環境であるはずです。

ピッキングロボットを導入すれば作業者の大幅な負担軽減が期待できるので、年齢や体力、障がいといったハードルを気にすることなく、より多くの人にとって働きやすい環境になるでしょう。

ピッキングロボットは、倉庫内作業の効率化や労働環境改善に貢献する一方で、導入にはさまざまな検討事項があります。導入を成功させるためには、以下の5つのポイントを事前に確認することが重要です。

導入を予定している工程の作業性や、導入に伴う作業を洗い出し、ピッキングロボットとの相性を把握しておきましょう。

たとえば、保守サービス品を扱う倉庫では、点検用キッドなどは何度も繰り返し使うことがあります。この点検キッドに薬品類が含まれている場合があり、薬品の残量確認をピッキング作業者が担っていることも現場では珍しくありません。ピッキングだけ自動化し仮に製品への判断は人が行うままであれば、求める生産性向上の効果を満たしていない可能性もあります。

自動化したいピッキング作業はどのような形態なのか、ピッキング対象のワークは何か等、まずはピッキングロボットそれぞれの強みと作業内容の相性を確認する必要があります。

他にも、前後工程との連携など、レイアウト面での相性も重要な点です。ピッキング対象のワークが散在していることから摘み取り型のピッキングが前提となる場合や、ステーション化されている固定された場所でのピッキングが前提になる場合では、適したピッキングロボットも変わります。

導入だけで終わらずに、メンテナンス計画と実行を適切に行うアフターサービスがあるかどうかもピッキングロボット導入の際には必ず確認したい点です。

ピッキングロボットを導入すれば「ロボットは壊れず機能を永遠に発揮しつづける」とはいきません。必ず定期的なメンテナンスが必要になります。どの程度の期間でメンテナンスを行う必要があるのか、メンテナンスの箇所や費用、稼働停止による影響の想定など、事前に気になる点は確認しておきましょう。

ピッキングロボットの導入を検討する際、システムの更新だけでなく、現場環境全体の見直しも重要な確認ポイントです。

倉庫管理システムや生産管理システムは、ピッキングロボットと連携させることでより効率的な運用が可能になります。また、ピッキングロボットが動作するのに適したレイアウト変更と、既存の作業フローをピッキングロボットに合わせて再設計すればより性能が引き出されます。

システム変更と現場環境の最適化は、ピッキングロボット導入の効果を最大化させる大きな鍵となります。

ピッキングロボットはプログラムに基づいて動作するため、作業の追加や変更の際には専門的なスキルを必要とします。作業者が新しい作業を覚える際に作業訓練を行うのと同じで、ピッキングロボットにはティーチングが欠かせないからです。ティーチングとはロボットへのプログラミングですので、専門的なスキルを持ったエンジニアの協力のもと、対応できる範囲をチェックしておくとスムーズな導入になります。

また、近年ではAIを用いたビジョンシステム(画像認識)との組み合わせにより、ティーチングの手間を簡素化するような形のピッキングロボットも開発されております。

ピースピッキングとは、個々の商品を必要な数量だけ取り出すピッキング方法です。箱単位でピッキングを行うケースピッキングとは異なるピースピッキングの特徴について紹介します。

ピースピッキング最大の特徴は、製品をひとつひとつピックできる点です。箱ごと製品を移動するケースピッキングと違い、必要な製品を必要な数だけピッキングすることにより、在庫の無駄や不足を最小限に抑えることができます。

ECサイトの普及で拡大している需要ですが、ECサイトの主な顧客は個人であるため少数注文の増加を意味しています。ピースピッキングはこうした個人顧客の注文にマッチしているので、市場ニーズへ見事に対応しています。

ひとつひとつ製品を取り出せるので、箱単位の作業であるケースピッキングよりも動作が多く工数が増加します。また、ひとつひとつを手で取り扱うので、箱のようなしっかりした梱包が必ずあるわけではなく、製品の取り扱い方法がより厳密となり、量的にも質的にも作業者の負担が増えてしまいます。

ピースピッキングで工数が増えれば、ケースピッキングと同じ人員数では作業を賄いきれません。工数が増えればそれだけ品質リスクが高まりますし、ひとつずつ製品を掴むので作業者は集中力を消費します。結果、工数増加に合わせた人員増加、作業難易度が上がったことで人材育成も必要です。結果、品質維持向上のために人件費増加の可能性が高まります。

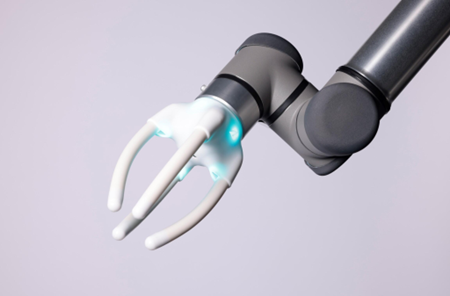

ピースピッキングでは製品ひとつひとつを取り出すため、ロボットハンドの存在が不可欠です。なぜならピースピッキングでは、人の手に匹敵する精密さで物を掴む能力が求められるからです。

例えばブリヂストンでは、人のような器用さを兼ね備えるソフトハンドロボットを開発しており、その柔軟性と精度がピースピッキングの作業性を大幅に向上させています。ロボットハンドの優位性と直面している課題を通じて、ピッキングロボットとの深い関係性を探ります。

ロボットハンドの優位性について、ブリヂストンのソフトロボットハンド「TETOTE」を例に解説していきます。

ピースピッキングロボットには高い安全性が求められます。なぜなら、ピッキング業務を行う現場では、ピースピッキングロボットは人と並んで作業する環境に置かれることも珍しくないからです。

ブリヂストンのソフトロボットハンド「TETOTE」には、ラバーアクチュエーター(ゴム人工筋肉)が活用されています。万が一ロボットハンドと作業者が接触しても、ゴムを中心に構成されているソフトロボットハンド「TETOTE」なら怪我の心配が少なく、従来のロボットハンドよりも高い安全性を発揮し作業者へのリスクを低減します。

ピースピッキングでは、一つのラインでも様々なワークを扱う汎用性が必要です。ピッキングで扱う商品には、無造作に掴んでも壊れない頑強な部品だけではなく、袋に入った液状の商品や、食品や精密機器など不安定であったり繊細な商品もあるためです。

ブリヂストンの「TETOTE」は、形状問わず約2kgまで安定して把持できます。また、繊細な力加減をすることで数十グラムのやわらかいものを崩さずに把持したり、対象ワークに合わせた"いい感じ"の把持を実現します。

人工の筋肉と骨を備えたソフトハンドロボット「TETOTE」は、人の指を再現しているので製品に対して最適な掴み方ができます。

これまでのロボットハンドは柔らかいものや壊れやすいもの、複数の種類の製品を的確な掴み方ができないという課題を抱えていました。そこで、ブリヂストンは、空気を加圧することでしなやかに動くゴム人工筋肉の技術を用いて、様々なものにもなじんでいく柔軟なソフトロボットハンド「TETOTE」を開発しました。

「TETOTE」は、こうした従来のロボットハンドが再現できなかった人の手のような器用さを兼ね備えています。

一般的にソフトロボットハンドと呼ばれるラバーアクチュエーター型ロボットハンドは、その名の通りほとんどがゴムで構成されています。金属部品で構成された従来のロボットハンドと違い、ゴム素材の軽さがロボットハンドの軽量化を生み、ピッキングロボット自体の軽量さを実現しました。

そのため、「TEOTE」なら従来のロボットハンド以上に可搬重量とスピードを両立したワークが可能です。

進化したソフトハンドロボット「TETOTE」ですが、まだ2つの課題が残されています。

「TETOTE」は多様な形状の物を掴むことができますが、指が入る隙間のないような状況はまだ人が指先を使って物を掴むような動作はまだ再現できていません。

たとえば、棚のケースに隙間なく箱型の商品が敷き詰められているような場合、作業者は指先、または爪などを使って箱とケースの小さな隙間を利用して物をつまめます。しかし、太いラバーアクチュエーターの指を持つ「TETOTE」ではケース内に箱ものが敷き詰められてしまうとワークが困難になります。

この場合、あらかじめ品物同士に隙間を作って並べ、ラバーアクチュエーターの大きな指でも掴めるようにセッティングする、といった工夫が必要です。

"いい感じ"につかむソフトハンドロボット「TETOTE」は、しなやかで柔軟な特徴があるため高い精度が求められる作業には向いていない場合があります。

その1つが組立工程です。組立工程では、物を掴むだけで終わらず、特定のパーツを選別し、複雑で立体的な手順を高精度で再現し製品を組む必要があります。今はまだ、作業としてはもっともシンプルな掴んで置く作業を担っていますが、より複雑な動作を再現できるようになれば、今後ソフトロボットハンドの活用先も広がっていくでしょう。

人間に代わり倉庫内の商品をピッキングするピッキングロボットは5種類あり、運搬に特化したAGV、AMR、GTP、商品を保管した箱ごとピッキングするケースピッキングロボット、商品の選別を行うピースピッキングロボットに分類できます。ピッキングロボットを導入することで作業効率が向上するだけでなく、安全性の確保や人手不足の解消、品質向上といったメリットもあります。

また、製品をひとつずつ取り出すピースピッキングでは、精密な動きと高い保持能力を持つロボットハンドが活躍します。しかし、それには人間の手のように繊細にものを掴める能力が求められます。

そこで、ブリヂストンでは「強さ」と「柔らかさ」を兼ね備えたゴム人工筋肉の指を持つソフトロボットハンド「TETOTE」を開発しています。柔らかいものから硬いものまで、大小さまざまなサイズや重さのものを「ちょうどいい感じ」に掴めるロボットハンドです。ピースピッキングの現場にて活用してみてはいかがでしょうか。